1938'de Nestle, hazır kahve üretimi için gelişmiş sprey kurutmayı benimsedi ve hazır kahve tozunun sıcak suda hızla çözünmesini sağladı. Ayrıca, küçük hacmi ve boyutu depolamayı kolaylaştırır. Bu nedenle kitle pazarında hızla gelişti. Şu anda ünlü hazır kahve markaları arasında Nestle, Maxwell, UCC vb. yer almaktadır.

Anında kahve üretim süreci

Hazır kahve, kahve çekirdeklerinin kavrulması ve ezilmesi, suda çözünen maddelerin çıkarılması ve ardından sıcak hava veya dondurarak kurutma ile işlenen katı bir kahve içeceğidir. Suda kolayca çözülür ve orijinal tat ve aromaya sahip sıvı kahveye geri döner. Üretim süreci şu şekildedir: kahve çekirdeklerinin elenmesi, safsızlıkların giderilmesi, kavurma, öğütme, çıkarma, yoğunlaştırma, kurutma, paketleme.

II. Hazır Kahve Üretim Sürecinin Temel Noktaları

(I) Çiğ Kahve Çekirdeklerinin Ön İşlemi

Öncelikle, ham maddeler dikkatlice seçilmelidir. Taze kahve çekirdekleri parlak, yuvarlak ve boyut olarak tekdüzedir, küflü, fermente olmuş, siyah, kurtlanmış, aşırı kırılmış ve diğer düşük kaliteli çekirdeklerin yanı sıra tohum kabukları, toprak blokları, odun blokları, taşlar ve metaller gibi çeşitli safsızlıklar hariçtir. Kaliteyi sağlamak için, ayırma titreşimli elekler, rüzgar basıncı veya vakumlu taşıma yoluyla gerçekleştirilebilir.

(II) Kavurma

Kavurma, hazır kahvenin lezzetinin ve kalitesinin oluşumu için belirleyici işlemdir. Kahve çekirdeklerinin ticari işlemleri, genel olarak döner tambur şeklinde kavurma odalarına sahip yarı sıcak hava doğrudan ateşli kavurma makinesi veya sıcak hava kavurma makinesini benimser. Kavurma sıcaklığı ve kavurma süresi, belirleyici faktörlerdir.

Kavurma süresinin uzunluğu yalnızca kahvenin çeşidine ve türüne göre değil, aynı zamanda nihai ürün için gereken kavurma derecesine göre de değişir. Kısa kavurma süresi, kahve çekirdeklerinin yumuşak, güçlü asiditeye, zayıf acılığa ve öğütüldükten sonra kolay ekstraksiyona sahip olduğunu gösterir. Tam tersine, uzun kavurma süresi, kahve çekirdeklerinin çıtır, zayıf asiditeye, güçlü acılığa ve çok ince toz için ekstraksiyonda düşük verimliliğe sahip olduğunu gösterir.

Yetersiz kavurma, zayıf aroma, bitmiş ürünün zayıf rengi ve düşük ekstraksiyon oranıyla sonuçlanacaktır; aşırı kavurma ise daha fazla yağ çökelmesine neden olacak, bu da ekstraksiyonu engelleyecek ve püskürtmeli kurutma işlemini etkileyecektir. Bu nedenle, iyi kavurma koşulları ürün rengi, aroması, verimi, ekonomik verimliliği ve üretim ekipmanı tasarım koşulları tarafından belirlenmelidir.

Kahve çekirdekleri gerekli kavurma derecesine ulaştığında, ateşi kapatın, ısıtmayı durdurun ve kahve çekirdeklerini hemen soğutun. Çünkü ısıtma durdurulsa bile, kahve çekirdeklerinin içindeki ısı bir süre daha kavrulmaya devam edecektir, bu nedenle kahve çekirdekleri tambur kavurma haznesinden döküldükten sonra, sıcaklığın artmasını durdurmak için egzoz fanı açılarak soğutulmalıdır. Endüstride, kavurma haznesini soğutmak için belirli miktarda soğuk su püskürtülür ve ardından kavrulmuş kahve çekirdekleri soğumak üzere kavurma haznesinden boşaltılır.

(III) Statik Depolama

Kavrulmuş kahve çekirdeklerini bir gün boyunca saklamak, karbondioksit ve diğer gazların daha fazla buharlaşmasına ve salınmasına izin vermek ve aynı zamanda havadaki nemi tamamen emerek çekirdekleri yumuşatmak için en iyisidir, bu da ekstraksiyona elverişlidir. Öğütme parçacık boyutunun boyutu, kullanılan ekstraksiyon ekipmanıyla ilgilidir. İnce parçacıklar yüksek verimli ekstraksiyona elverişlidir ancak sonraki filtrasyonu engellerken, kaba parçacıklar ekstraksiyon için zordur ancak filtrasyon için daha kolaydır. Genellikle, öğütülmüş kahve parçacıklarının ortalama çapı yaklaşık 1,5 mm'dir.

(IV) Çıkarma

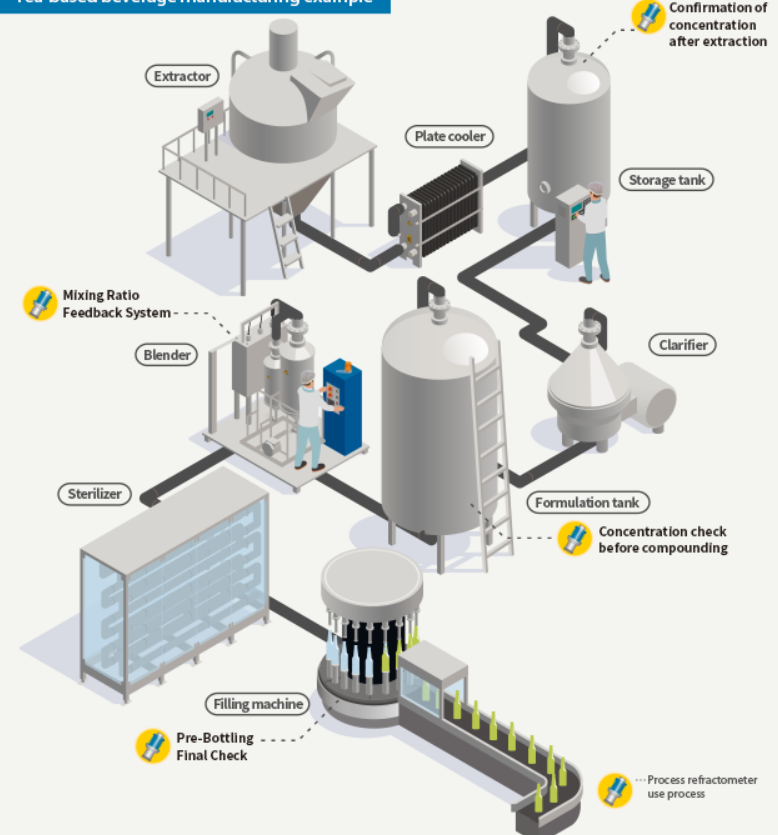

Ekstraksiyon, hazır kahve üretim sürecinin en karmaşık merkezi kısmıdır. Genellikle ekstraksiyon için kullanılan ekipmana ekstraktör denir ve bu ekipman, borularla birbirine bağlı 6 ila 8 ekstraksiyon tankından oluşur ve dönüşümlü olarak bir çalışma ünitesine dönüştürülebilir.

(V) Sıvı-Katı Ayırma

Çıkarılan kahve sıvısında çok fazla katı madde kalacaktır. Bu, kahve sıvısının bir sonraki işleme taşınmadan önce sıvı-katı ayrımını gerektirir. Bir kelebek ayırıcı genel olarak gereken ayırma etkisini sağlayabilir.

(VI) Konsantrasyon

Konsantrasyon, genel olarak vakum konsantrasyonu, santrifüjlü konsantrasyon ve dondurulmuş konsantrasyon olarak kategorize edilir. Kurutma verimliliğini artırmak, ekipman yatırımını ve enerji tüketimini azaltmak için katı konsantrasyon %35'in üzerine çıkacak şekilde yoğunlaştırılır. Vakum konsantrasyonu, 0,08Mpa'nın üzerindeki vakum basıncında suyun kaynama noktasını yaklaşık 60 dereceye düşürür. Böylece sıvı daha hızlı yoğunlaştırılır. Sıralı kahvefeve slacele kabul etmekoranlamaNmetreGerçek zamanlı yüksek doğruluklu izleme ile tekrarlanan ve rahatsız edici konsantrasyon belirlemesinden son kullanıcıya yardımcı olur. Konsantrenin konsantrasyonu genellikle %60'ı geçmez (refraktometre). Buharlaştırma kulesinden çıkan konsantre sıvının sıcaklığı oda sıcaklığından yüksek olduğundan, kaybı azaltmak için depolama tankına gönderilmeden önce soğutulması gerekir.

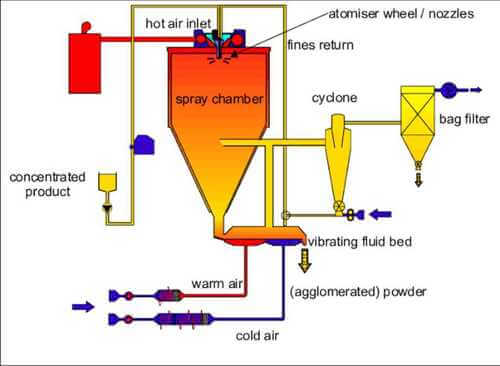

(VII) Sprey Kurutma

Yoğunlaştırılmış sıvı, bir basınç pompası aracılığıyla doğrudan püskürtme kurutma kulesinin tepesine taşınır, bir basınç püskürtme tabancasıyla sis haline getirilir ve yaklaşık 250°C'de ısı ve rüzgar hava akışı altında toz haline getirilir. Kurutma için vakumlu kurutma veya dondurarak kurutma teknolojisi de kullanılabilir. Dondurarak kurutma teknolojisi, kahve konsantresini düşük sıcaklıkta dondurmak ve içindeki suyu ince buz kristali parçacıklarına dönüştürmek ve ardından düşük sıcaklıkta kurutma amacına ulaşmak için yüksek vakum koşulları altında ısıtıp süblimleştirmektir. Konsantre işlendikten sonra, konsantre üzerinde gerekli ekleme işlemi gerçekleştirilebilir ve ayrıca sıvı bir içeceğe dönüştürülebilir.

Daha fazlası için buraya tıklayınsatır içi konsantrasyon izleme çözümleri. Veya iletişime geçebilirsinizUzunlukölçerdoğrudan özel gereksinimlerinizle.

Gönderi zamanı: 10-Şub-2025