Alçıtaşı susuzlaştırma zorluklarının nedenlerinin analizi

1 Kazan yağı beslemesi ve stabil yanma

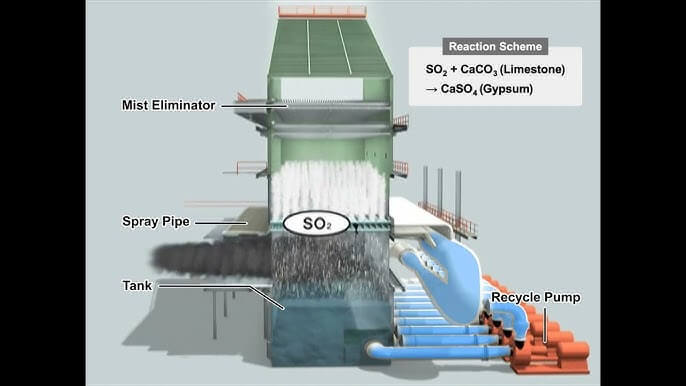

Kömür yakıtlı elektrik üretim kazanlarının, tasarım ve kömür yakma nedeniyle başlatma, kapatma, düşük yük kararlı yanma ve derin tepe düzenlemesi sırasında yanmayı desteklemek için büyük miktarda yakıt yağı tüketmesi gerekir. Kararsız çalışma ve yetersiz kazan yanması nedeniyle, önemli miktarda yanmamış yağ veya yağ tozu karışımı baca gazıyla birlikte emici bulamacına girecektir. Absorbe edicideki güçlü bozulma altında, ince köpük oluşturmak ve bulamacın yüzeyinde toplanmak çok kolaydır. Bu, elektrik santralinin emici bulamacının yüzeyindeki köpüğün bileşim analizidir.

Yağ bulamacın yüzeyinde toplanırken, karıştırma ve püskürtme etkileşimi altında bir kısmı hızla emici bulamaçta dağılır ve bulamaçtaki kireç taşı, kalsiyum sülfit ve diğer parçacıkların yüzeyinde ince bir yağ filmi oluşur, bu da kireç taşını ve diğer parçacıkları sararak kireç taşının çözünmesini ve kalsiyum sülfitin oksidasyonunu engeller, böylece kükürtten arındırma verimliliğini ve alçı oluşumunu etkiler. Yağ içeren emilim kulesi bulamacı, alçı tahliye pompası aracılığıyla alçı dehidratasyon sistemine girer. Yağın ve eksik oksitlenmiş kükürtlü asit ürünlerinin varlığı nedeniyle, vakumlu bant konveyör filtre bezi boşluğunun tıkanmasına neden olmak kolaydır, bu da alçı dehidratasyonunda zorluklara yol açar.

2.Girişte Duman Konsantrasyonu

Islak kükürt giderme emilim kulesi belirli bir sinerjik toz giderme etkisine sahiptir ve toz giderme verimliliği yaklaşık %70'e ulaşabilir. Santral, toz toplayıcı çıkışında (kükürt giderme girişi) 20 mg/m3 toz konsantrasyonuna sahip olacak şekilde tasarlanmıştır. Enerji tasarrufu yapmak ve tesisin elektrik tüketimini azaltmak için toz toplayıcı çıkışındaki gerçek toz konsantrasyonu yaklaşık 30 mg/m3'te kontrol edilir. Aşırı toz emilim kulesine girer ve kükürt giderme sisteminin sinerjik toz giderme etkisiyle giderilir. Elektrostatik toz arıtmadan sonra emilim kulesine giren toz parçacıklarının çoğu 10 μm'den veya hatta 2,5 μm'den küçüktür; bu, alçı bulamacının parçacık boyutundan çok daha küçüktür. Toz, alçı bulamacıyla birlikte vakumlu bant konveyörüne girdikten sonra filtre bezini de tıkayarak filtre bezinin hava geçirgenliğinin zayıflamasına ve alçının susuzlaştırılmasında zorluğa neden olur.

2. Alçı bulamacı kalitesinin etkisi

1 Bulamaç yoğunluğu

Bulamaç yoğunluğunun boyutu, absorpsiyon kulesindeki bulamacın yoğunluğunu gösterir. Yoğunluk çok küçükse, bulamaçtaki CaSO4 içeriğinin düşük, CaCO3 içeriğinin ise yüksek olduğu anlamına gelir ve bu da doğrudan CaCO3 israfına neden olur. Aynı zamanda, küçük CaCO3 parçacıkları nedeniyle alçıtaşının susuzlaştırılmasında zorluklara neden olmak kolaydır; bulamaç yoğunluğu çok büyükse, bulamaçtaki CaSO4 içeriğinin yüksek olduğu anlamına gelir. Daha yüksek CaSO4, CaCO3'ün çözünmesini engelleyecek ve SO2 emilimini engelleyecektir. CaCO3, alçıtaşı bulamacıyla birlikte vakumlu susuzlaştırma sistemine girer ve ayrıca alçıtaşının susuzlaştırma etkisini etkiler. Islak baca gazı kükürt giderme çift kuleli çift sirkülasyon sisteminin avantajlarından tam anlamıyla yararlanabilmek için, birinci kademe kulenin pH değeri 5,0±0,2 aralığında, bulamaç yoğunluğu ise 1100±20kg/m3 aralığında kontrol edilmelidir. Gerçek operasyonda, tesisin birinci kademe kulesinin bulamaç yoğunluğu yaklaşık 1200kg/m3'tür ve hatta yüksek zamanlarda 1300kg/m3'e ulaşır ve bu her zaman yüksek seviyede kontrol edilir.

2. Bulamacın zorla oksidasyon derecesi

Çamurun zorla oksidasyonu, kalsiyum sülfitin kalsiyum sülfata oksidasyon reaksiyonunun tamamlanma eğilimi göstermesi ve oksidasyon oranının %95'ten yüksek olması için çamura yeterli hava sokulması anlamına gelir ve bu sayede çamurda kristal büyümesi için yeterli alçı çeşidi bulunur. Oksidasyon yeterli değilse, kalsiyum sülfit ve kalsiyum sülfatın karışık kristalleri oluşur ve bu da kireçlenmeye neden olur. Çamurun zorla oksidasyon derecesi, oksidasyon havası miktarı, çamurun kalma süresi ve çamurun karıştırma etkisi gibi faktörlere bağlıdır. Yetersiz oksidasyon havası, çamurun çok kısa kalma süresi, çamurun eşit olmayan dağılımı ve zayıf karıştırma etkisi, kuledeki CaSO3·1/2H2O içeriğinin çok yüksek olmasına neden olur. Yetersiz lokal oksidasyon nedeniyle çamurdaki CaSO3·1/2H2O içeriğinin önemli ölçüde daha yüksek olduğu, bunun da alçı dehidratasyonunda zorluğa ve daha yüksek su içeriğine neden olduğu görülebilir.

3. Bulamaçtaki safsızlık içeriği Bulamaçtaki safsızlıklar çoğunlukla baca gazından ve kireç taşından gelir. Bu safsızlıklar bulamaçta safsızlık iyonları oluşturarak alçıtaşının kafes yapısını etkiler. Dumanda sürekli çözünen ağır metaller Ca2+ ve HSO3- reaksiyonunu engeller. Bulamaçtaki F- ve Al3+ içeriği yüksek olduğunda, flor-alüminyum kompleksi AlFn oluşur, kireç taşı parçacıklarının yüzeyini kaplar, bulamaç zehirlenmesine neden olur, kükürt giderme verimliliğini azaltır ve ince kireç taşı parçacıkları eksik reaksiyona giren alçıtaşı kristallerine karışır ve alçıtaşının susuzlaştırılmasını zorlaştırır. Bulamaçtaki Cl- çoğunlukla baca gazındaki ve proses suyundaki HCl'den gelir. Proses suyundaki Cl- içeriği nispeten küçüktür, bu nedenle bulamaçtaki Cl- çoğunlukla baca gazından gelir. Bulamaçta büyük miktarda Cl- olduğunda, Cl- kristaller tarafından sarılır ve bulamaçtaki belirli miktarda Ca2+ ile birleşerek kararlı CaCl2 oluşturur ve kristallerde belirli miktarda su bırakır. Aynı zamanda, bulamaçtaki belirli miktarda CaCl2 alçı kristalleri arasında kalır ve kristaller arasındaki serbest su kanalını tıkayarak alçının su içeriğinin artmasına neden olur.

3. Ekipman çalışma durumunun etkisi

1. Alçı suyu giderme sistemi Alçı bulamacı, alçı tahliye pompası aracılığıyla birincil su giderme için alçı siklonuna pompalanır. Alt akış bulamacı yaklaşık %50'lik bir katı içeriğine yoğunlaştırıldığında, ikincil su giderme için vakumlu bant konveyörüne akar. Alçı siklonunun ayırma etkisini etkileyen ana faktörler, siklon giriş basıncı ve kum çökeltme nozulunun boyutudur. Siklon giriş basıncı çok düşükse, katı-sıvı ayırma etkisi zayıf olur, alt akış bulamacı daha az katı içeriğe sahip olur, bu da alçının su giderme etkisini etkiler ve su içeriğini artırır; siklon giriş basıncı çok yüksekse, ayırma etkisi daha iyi olur, ancak siklonun sınıflandırma verimliliğini etkiler ve ekipmanda ciddi aşınmaya neden olur. Kum çökeltme nozulunun boyutu çok büyük olursa, alt akış bulamacının daha az katı içeriğe ve daha küçük parçacıklara sahip olmasına neden olur, bu da vakumlu bant konveyörünün susuzlaştırma etkisini etkiler.

Çok yüksek veya çok düşük vakum, alçı suyunun giderilmesi etkisini etkileyecektir. Vakum çok düşükse, alçıdan nemi çıkarma yeteneği azalacak ve alçı suyunun giderilmesi etkisi daha kötü olacaktır; vakum çok yüksekse, filtre bezindeki boşluklar tıkanabilir veya bant sapabilir, bu da daha kötü alçı suyunun giderilmesi etkisine yol açacaktır. Aynı çalışma koşulları altında, filtre bezinin hava geçirgenliği ne kadar iyiyse, alçı suyunun giderilmesi etkisi de o kadar iyi olur; filtre bezinin hava geçirgenliği zayıfsa ve filtre kanalı tıkalıysa, alçı suyunun giderilmesi etkisi daha kötü olacaktır. Filtre keki kalınlığının da alçı suyunun giderilmesi üzerinde önemli bir etkisi vardır. Bant konveyör hızı azaldığında, filtre keki kalınlığı artar ve vakum pompasının filtre kekinin üst katmanını çıkarma yeteneği zayıflar, bu da alçı nem içeriğinde bir artışa neden olur; Bant konveyör hızı arttıkça filtre keki kalınlığı azalır, bu da yerel filtre keki sızıntısına neden olarak vakumu bozar ve ayrıca alçı nem içeriğinde artışa neden olur.

2. Kükürt giderme atık su arıtma sisteminin anormal çalışması veya küçük atık su arıtma hacmi, kükürt giderme atık suyunun normal deşarjını etkileyecektir. Uzun süreli çalışmada, duman ve toz gibi safsızlıklar bulamaca girmeye devam edecek ve bulamaçtaki ağır metaller, Cl-, F-, Al- vb. zenginleşmeye devam edecek ve bulamaç kalitesinin sürekli bozulmasına neden olarak kükürt giderme reaksiyonunun, alçıtaşı oluşumunun ve dehidratasyonun normal ilerlemesini etkileyecektir. Bulamaçtaki Cl- örneğini ele alırsak, santralin birinci seviye absorpsiyon kulesinin bulamacındaki Cl- içeriği 22000 mg/L kadar yüksekken, alçıtaşındaki Cl- içeriği %0,37'ye ulaşmaktadır. Bulamaçtaki Cl- içeriği yaklaşık 4300 mg/L olduğunda, alçıtaşının dehidratasyon etkisi daha iyidir. Alçının klorür iyon içeriği arttıkça susuzlaştırma etkisi giderek azalır.

Kontrol önlemleri

1. Kazan çalışmasının yanma ayarını güçlendirin, kazanın başlatılması ve kapatılması aşamasında veya düşük yükte çalışırken yağ enjeksiyonunun ve kararlı yanmanın kükürt giderme sistemi üzerindeki etkisini azaltın, devreye alınan bulamaç sirkülasyon pompalarının sayısını kontrol edin ve yanmamış yağ tozu karışımının bulamaca karışmasını azaltın.

2. Kükürt giderme sisteminin uzun vadeli istikrarlı çalışması ve genel ekonomisi göz önünde bulundurularak, toz toplayıcının çalışma ayarı güçlendirilmeli, yüksek parametreli çalışma benimsenmeli ve toz toplayıcı çıkışındaki (kükürt giderme girişi) toz konsantrasyonu tasarım değeri dahilinde kontrol edilmelidir.

3. Bulamaç yoğunluğunun gerçek zamanlı izlenmesi (bulamaç yoğunluk ölçer), oksidasyon hava hacmi, emilim kulesi sıvı seviyesi (radar seviye ölçer), bulamaç karıştırma cihazı vb. ile kükürt giderme reaksiyonunun normal şartlarda gerçekleştirilmesini sağlamak.

4. Alçı siklonu ve vakumlu bant konveyörünün bakımını ve ayarını güçlendirin, alçı siklonun giriş basıncını ve bant konveyörünün vakum derecesini makul bir aralıkta kontrol edin ve ekipmanın en iyi durumda çalışmasını sağlamak için siklonu, kum çökeltme nozulunu ve filtre bezini düzenli olarak kontrol edin.

5. Kükürt giderme atık su arıtma sisteminin normal çalışmasını sağlayın, kükürt giderme atık suyunu düzenli olarak boşaltın ve emilim kulesi bulamacındaki kirlilik içeriğini azaltın.

Çözüm

Alçıtaşı dehidratasyonunun zorluğu, ıslak kükürt giderme ekipmanlarında yaygın bir sorundur. Dış ortam, reaksiyon koşulları ve ekipman çalışma durumu gibi birden fazla açıdan kapsamlı analiz ve ayarlama gerektiren birçok etki eden faktör vardır. Yalnızca kükürt giderme reaksiyon mekanizmasını ve ekipman çalışma özelliklerini derinlemesine anlayarak ve sistemin ana çalışma parametrelerini rasyonel bir şekilde kontrol ederek kükürt giderilmiş alçıtaşının dehidratasyon etkisi garanti edilebilir.

Gönderi zamanı: 06-Şub-2025